Tableros Contrachapados: Características, Tipos y Usos

Los tableros contrachapados son paneles formados por chapas de madera encoladas y prensadas. Son muy versátiles y entre sus características destacan la estabilidad, ligereza y resistencia

Los tableros contrachapados son un tipo de tablero de madera compuesto por la unión de varias chapas de madera natural con unas excelente cualidades en cuanto a estabilidad y resistencia. Se le conoce de diferentes formas según el ámbito geográfico: multilaminado, triplay, madera terciada, etc., y en países de habla inglesa como plywood.

Se utiliza siempre un número impar de chapas, que se unen alternando las direcciones de la veta. Es decir, cada chapa está en sentido perpendicular respecto a la siguiente y/o anterior. Esta definición es muy importante, ya que es lo que le otorga muchas de sus ventajas frente a otras clases de paneles. Lo habitual es utilizar chapas con espesores de 2-3 milímetros, aunque no siempre es así.

A esta unión de chapas se le añaden colas y se aplica presión. El proceso de fabricación de estos tableros no es nuevo, se conoce desde los inicios del siglo pasado, aunque no se ha parado de incorporar mejoras: innovaciones de adhesivos, selección y obtención de chapas, corte…

Este tipo de tablero es muy conocido y su uso está muy extendido, sin embargo no todo el mundo sabe que existen diferentes clases de tablero contrachapado. Cada uno de estos tipos, a pesar de tener bastantes características en común, puede tener diferencias que los hacen aptos para algunos usos concretos.

Características del Tablero Contrachapado

Resistencia. La madera de forma natural ofrece una mayor resistencia en la dirección de la fibra. En el caso de este tipo de tableros, al ir alternándose las direcciones en las sucesivas chapas, se consigue una mayor uniformidad y resistencia en todas las direcciones, que se iguala cada vez más según aumenta el número de chapas.

Ligereza. En gran medida esta característica viene definida por la especie de madera utilizada. Normalmente se utilizan maderas ligeras o semi-ligeras (400-700 kg/m3), aunque hay excepciones. Esta característica facilita el transporte, manipulación y otras muchas tareas.

Estabilidad. Es muy estable, siendo esta una característica fundamental. Se debe a su proceso de fabricación, ya que la tendencia a moverse de cada chapa está contrarrestada por las chapas adyacentes.

Fácil de trabajar. El formato de tablero facilita mucho el trabajo, y al no usarse maderas excesivamente densas también el mecanizado.

Interesantes propiedades como aislante y acondicionador acústico.

Su resistencia al fuego viene determinada por la madera utilizada y el tratamiento que pudiera habérsele aplicado.

Puede utilizarse en exteriores y/o ambientes húmedos. Esta característica viene condicionada a la utilización de los adhesivos y maderas adecuadas para ello.

Facilidad para el curvado. Existen limitaciones respecto a la madera utilizada, el espesor del tablero y la disponibilidad de la maquinaria necesaria. Sin embargo siempre será más fácil que doblar un tablero macizo.

A diferencia de otros tableros no suele cantearse. En este caso el canto visto, con una apariencia muy característica, es altamente decorativo.

Inconvenientes de la Madera Contrachapada

- Posibilidad de existencia de puntos débiles y/o vacíos. La madera tiene defectos naturales, como por ejemplo los nudos. En estos puntos la chapa es más débil, y si además coinciden varios nudos se puede ver resentida la resistencia del conjunto. Otro problema habitual, sobre todo con contrachapados baratos o económicos es pueden haber pequeños vacíos interiores, es decir le faltan trozos a una chapa o no las han unido bien.

- Precio comparativamente más elevado que el de otros tipos de tableros: OSB, MDF o aglomerado.

Medidas Habituales

La medida más habitual es el estándar de la industria de los tableros: 244x122 centímetros. Aunque también son frecuentes los de 244x210 principalmente para la construcción.

Respecto al espesor o grosor puede variar entre los 5 y los 50 milímetros. Aunque de nuevo, los espesores más habituales son los mismos que para el resto de tableros: 10, 12, 15, 16, 18 y 19 milímetros.

Selección de chapas

Se utilizan chapas obtenidas mediante desenrollo que suelen superar los 7 milímetros de espesor. Una vez obtenidas estas pasan por un proceso de selección que las clasifica según su apariencia y/o el número de defecto que puedan tener (principalmente nudos).

Las chapas que estéticamente no den la talla se utilizarán para fabricar tableros estructurales. Aquellos que por dibujo y veteado sean más atractivos tendrán un fin decorativo.

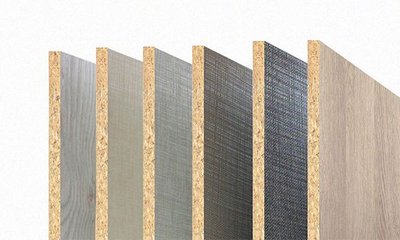

Tipos de Contrachapados

Parámetros de varían de un tipo a otro:

- Especie de madera utilizada.

- Calidad de la chapas. No siempre se especifica la calidad de las chapas interiores. Sin embargo sí que se suele hacer mención de la calidad de las chapas exteriores o caras.

- Espesor de las chapas y del conjunto.

- Tipo de encolado.

Según su uso o ambiente de utilización. Esta clasificación se viene establecida en UNE-EN 335-1 y en UNE-EN 314-2 para la calidad del encolado.

- Interior (Encolado 1). Fabricados utilizando colas y resinas de urea-formaldehído.

- Exterior Cubierto o semiexterior (Encolado 2). Se usan resinas de urea formaldehído melamínico.

- Exterior (Encolado 3). En este tipo de ambientes es necesario combinar maderas con una buena resistencia natural a la humedad y podredumbre, junto con colas fenólicas.

Según la Madera Utilizada. Se pueden utilizar muchas maderas para la fabricación de contrachapados, otorgando estas sus propiedades técnicas al resultado. Por tanto no será lo mismo un contrachapado de abedul que uno de okume.

Pero no solo se trata de la madera en cuestión, también de la calidad de la que se haya seleccionado. Es habitual, en las correspondientes fichas técnicas, hacer mención a la calidad de la cara, contracara y chapas interiores. Se debe a que no se busca lo mismo cuando se utiliza un tablero para construcción, que cuando se utiliza para fabricar mobiliario.

Principales maderas utilizadas en tableros contrachapados: abedul, okume, sapelly, chopo, calabó, nogal, cerezo, pino o eucalipto. Una característica común entre maderas es que se comportan bien frente al desenrollo, la principal técnica utilizada para obtener chapas desde un tronco.

En algunas ocasiones se usan maderas que a priori no son las más adecuadas por diversos motivos. Por ejemplo se puede usar el pino o el abeto para fabricar un tablero de uso industrial o estructural por su bajo precio, o maderas más decorativas como el roble buscando precisamente esto.

También son habituales las combinaciones de madera o contrachapados mixtos. Principalmente se utilizan especies con una mejor presencia o estética para las caras, y especies más económicas para las chapas interiores.

Triplay. Este concepto se utilizaba inicialmente para hablar del contrachapado compuesto por tres chapas. Sin embargo hoy en día el concepto se ha generalizado y se usa para hablar de madera contrachapada en general.

Contrachapados fenólicos. Para la fabricación de esta clase de tablero se utilizan adhesivos a base de resinas fenólicas. Este tipo de adhesivos permite que el tablero pueda utilizarse en ambientes húmedos y exteriores.

Si además utilizamos maderas con excelentes propiedades para su uso en exteriores (o tratadas) se obtiene lo que se denomina contrachapado marino. Antiguamente se denominaban WBP (Water boiled proof), sin embargo la nueva normativa europea lo cataloga de este otra forma.

Tablero de Carrocero o Contrachapado Finlandés. Es una clase de contrachapado con nombre propio debido a su éxito o demanda. Se utiliza madera de abedul, y luego el tablero se recubre con un film fenólico que mejora su resistencia a la abrasión, golpes y humedad. Esta capa exterior le añade también propiedades antideslizantes, de ahí que se use como suelo, cubierta de embarcaciones y como superficie de carga en furgonetas o remolques.

Contrachapados Melaminados. Se trata de tableros contrachapados recubiertos de melamina con un fin claramente decorativo. Aunque es habitual encontrarlos principalmente en colores lisos, como blancos o grises, se pueden encontrar también imitando otras maderas.

La idea que está detrás de estos es reducir los costes asociados a la aplicación de acabados y aumentar la resistencia a la abrasión o rozamiento de estos.

Usos de los Paneles Contrachapados

- Uso estructural. Presenta un binomio ideal dentro de una construcción: ligereza y resistencia. Cubiertas, forjados, encofrados, cerramientos, vigas mixtas… En este uso, los tableros OSB se han convertido en un sustituto habitual, debido principalmente a su menor precio.

- Fabricación de Mobiliario: sillas, mesas, estanterías

- Revestimiento de paredes. Decorativos, en los que se utilizan normalmente maderas nobles, o no decorativos u ocultos, donde se utilizan contrachapados de maderas de inferior calidad.

- Carpintería naval y aeronáutica: Fabricación de barcos, aviones…

- Sector del transporte: Vagones de tren, remolques y más recientemente la camperización de furgonetas.

- Embalajes.

- Superficies curvas. Es un tipo de tablero ideal para curvar, especialmente los de menor grosor.

- Construcción: moldes para hormigón, subsuelos, andamiaje…

¿Cuándo y Por Qué Utilizar un Tablero Contrachapado en Lugar de Cualquier Otro?

La respuesta es relativamente sencilla, en usos que requieren de algo más, y no pueden utilizarse otros tableros. Y por supuesto también en cualquiera donde se requiera un tablero, ya que probablemente es el más versátil de todos.

Para usos al exterior, prácticamente la única opción que tenemos son los contrachapados laminados fenólicos. Otras opciones podrían ser los HPL compactos (compuesto en principalmente de resinas) o tableros alistonados hechos con maderas que de forma natural tienen una resistencia extra a la humedad. El primero si podría ser un sustituto, el segundo además de poco habitual, tiene precios comparativamente muy superiores.

A pesar de su ligereza, los contrachapados ofrecen mucha más resistencia a la flexión que la madera maciza (en pesos y densidades similares). De ahí que se utilicen en usos donde se deban soportar grandes cargas.